|

Аппаратная платформа "7818 Cornet system" испытана и соответствует требованиям стандартов взрывозащиты и безопасности Канады и США.

|

|

НПЦ «Динамика» завершила аудит производственной площадки. Получено разрешение наносить маркировку взрывозащиты для "Аппаратной платформы " 7818 Cornet system.

|

|

|

Теги:

|

Дата: 14.10.2021

|

|

|

Просмотров: 4819 |

|

|

На сайте Атырауского НПЗ опубликована новостная статья о внедрении системы КОМПАКС® на установке этерификации легкой нафты каталитического крекинга.

Как сообщается в статье:"Уже в первом квартале 2021 года на АНПЗ будет развернута диагностическая сеть Compacs-Net® и еще 4 технологических комплекса будут оснащены аналогичными системами. Реализация этой Программы является ключевым звеном проекта по внедрению риск-ориентированных цифровых технологий управления надёжностью и операционной эффективностью дочерних предприятий группы АО «НК «КазМунайГаз»."

С полной версией статьи можно ознакомиться по ссылке.

|

Теги:

|

Дата: 24.12.2020

|

|

|

Просмотров: 3190 |

|

|

На сайте Омского НПЗ опубликована новостная статья о внедрении разработанной "НПЦ Динамика" системы искусственного интеллекта на технологических установках НПЗ. Как сообщается в статье: "Монтаж системы продолжается, в общей сложности 60% оборудования уже оснащено диагностическими комплексами. Внедрение современных систем мониторинга на Омском НПЗ является частью программы управления надежностью производственных активов «Газпром нефти», направленной на повышение безопасности и эксплуатационной готовности технологических объектов, эффективности процессов обслуживания и ремонта."

Сотрудничество между "НПЦ Динамика" и Омским нефтеперерабатывающим заводом продолжается более 30 лет, а внедренные на его предприятии диагностические системы КОМПАКС® осуществляют мониторинг его объектов и предоставляют его сотрудникам своевременную и точную оценку технического состояния агрегатов нефтеперерабатывающих установок.

С полной версией статьи можно ознакомиться по ссылке.

|

|

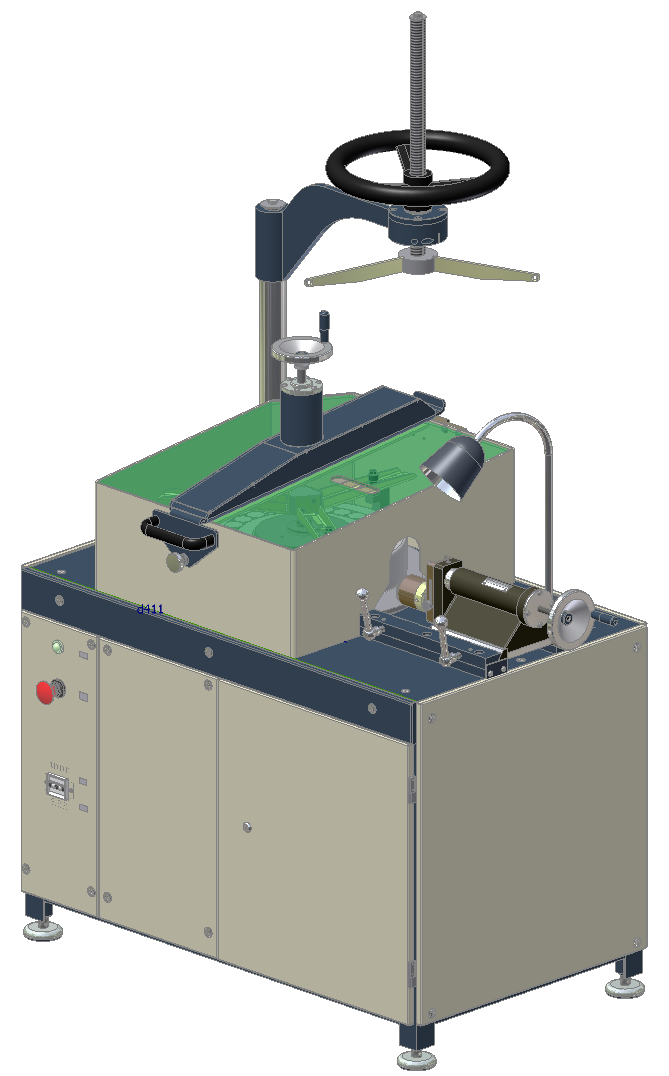

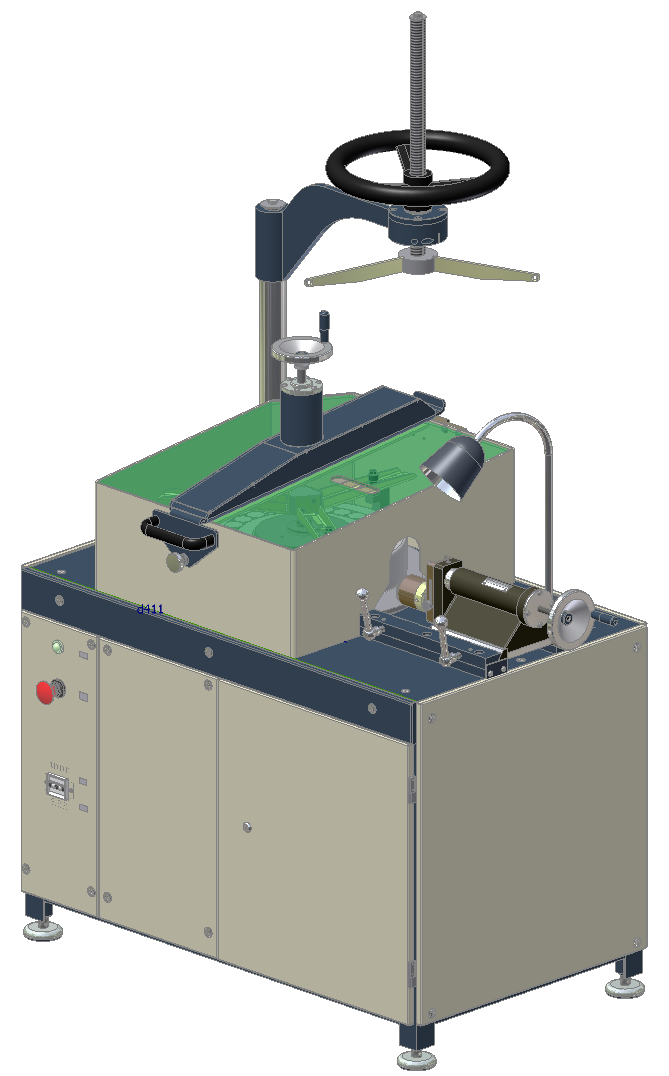

В ноябре 2019 г. в г. Новочеркасске на ПАО «ОГК-2» Новочеркасская ГРЭС специалистами НПЦ "Динамика" проведено техническое обслуживание системы вибродиагностики подшипников качения КОМПАКС® - РПП, включающей в себя привод 1602, предназначенный для диагностики подшипников с посадочным диаметром от 40 до 120 мм., привод 1607, предназначенный для диагностики подшипников с посадочным диаметром от 130 до 300 мм. и участка входного контроля (УВК) предназначенного для предварительной промывки (для расконсервации) подшипников, чистовой промывки подшипников, сушки подшипников, предварительно визуально измерительного контроля с измерением намагниченности, консервацию подшипников после входного контроля.

|

Внедрение системы вибродиагностики подшипников качения КОМПАКС®-РПП на АО «КНПЗ-КЭН»

В июне 2019 г. в городе Краснодар, на АО «КНПЗ-КЭН» специалистами НПЦ «Динамика» была внедрена система вибродиагностики подшипников качения КОМПАКС®-РПП. Система включает в себя привод 1602, который осуществляет автоматическую диагностику подшипников с посадочным диаметром от 40 до 120 мм.

Система входного контроля подшипников КОМПАКС®-РПП автоматически определяет дефекты сборки подшипников качения и распределяет их на 3 категории качества, что позволяет допускать к эксплуатации подшипники с максимальным ресурсом. При проведении испытаний в процессе обучения персонала 50% подшипников были отбракованы.

|

|

|

|

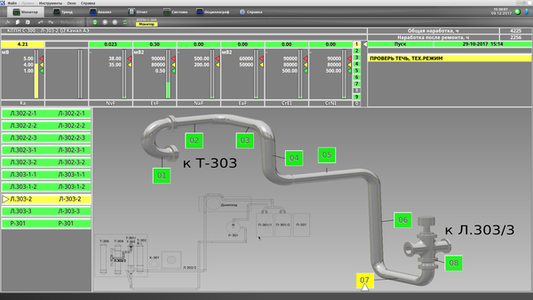

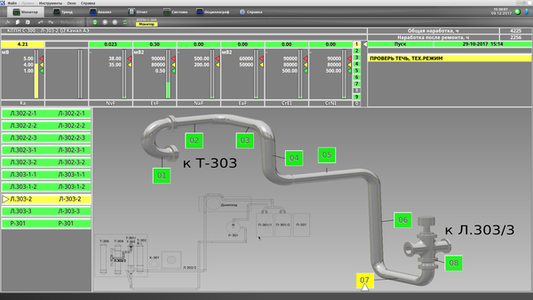

Внедрение системы акустико-эмиссионного мониторинга КОМПАКС®-АЭ в КГПН и КППН Павлодарского НХЗ

В конце 2017 г. на ТОО «Павлодарский нефтехимический завод» были внедрены системы непрерывного мониторинга технического состояния статического оборудования КОМПАКС®-АЭ. Системы установлены в секциях 100 и 200 комплекса глубокой переработки нефти (КГПН) и секциях 200 и 300 комплекса первичной переработке нефти (КППН).

Под контролем систем акустико-эмиссионного мониторинга КОМПАКС®-АЭ комплексов КГПН и КППН находятся около 1500 м трубопроводов, реакторы, регенератор и теплообменное оборудование. Мониторинг состояния оборудования осуществляется в реальном времени по параметрам сигналов акустической эмиссии, температуры и датчиков локальной деформации.

В процессе внедрения система мониторинга зафиксировала акустико-эмиссионную активность на одном из трубопроводов. Система КОМПАКС®-АЭ оповестила оперативный персонал технологической установки о наличии акустико-эмиссионной активности и вывела экспертное сообщение «ПРОВЕРЬ ТЕЧЬ, ТЕХ. РЕЖИМ» (рисунок). После осмотра оперативным персоналом участка трубопровода, указанного системой, было выявлено, что акустическая активность данного участка трубопровода обусловлена наличием незначительной течи в месте установки технологической задвижки. После проведения технического обслуживания задвижки проблема была устранена.

Таким образом, система КОМПАКС®-АЭ обеспечивает мониторинг технического состояния статического оборудования в реальном времени, способствует повышению оперативности реагирования технологического персонала на его малейшие изменения, связанные как с возникновением дефектов объектов, так и с нарушением технологического режима работы, позволяя осуществлять безопасную ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию.

Экран «Монитор» системы КОМПАКС-АЭ |

|

|

|

|

Система вибродиагностики подшипников качения КОМПАКС®-РПП была внедрена в Филиале ПАО «ОГК-2» - Ставропольская ГРЭС

В феврале 2018 г. в городе Солнечнодольске, в Филиале ПАО «ОГК-2» - Ставропольская ГРЭС специалистами НПЦ «Динамика» была внедрена система вибродиагностики подшипников качения КОМПАКС®-РПП. Система включает в себя приводы 1602 и 1607, которые осуществляют диагностику подшипников с посадочным диаметром от 40 до 300 мм.

Кроме того, для обеспечения достоверности, повторяемости и сохранности результатов диагностики подшипников внедрен участок входного контроля подшипников качения, с помощью которого обеспечивается: предварительная промывка (при расконсервации) подшипников, чистовая промывка подшипников, сушка подшипников, предварительный визуально-измерительный контроль с измерением намагниченности (с размагничиванием при необходимости), консервация подшипников после их диагностики.

Благодаря участку входного контроля подшипников КОМПАКС®-РПП специалисты Ставропольской ГРЭС достоверно оценивают качество изготовления подшипников и делают выводы о возможности их дальнейшего применения.

Привод 1602 системы КОМПАКС®-РПП |

|

Привод 1607 системы КОМПАКС®-РПП |

|

Система управления гидравлическими испытаниями и диагностики насосных агрегатов КОМПАКС®-РПГ была модернизирована

На ОАО «Волгограднефтемаш», производителе технологического оборудования для газовой, нефтяной и нефтехимической промышленности, в цехе №3 в декабре 2017 года была модернизирована система управления гидравлическими испытаниями и диагностики насосных агрегатов КОМПАКС®-РПГ.

Стенд испытаний и диагностики насосных агрегатов (СИД) системы КОМПАКС®-РПГ стал более удобным в эксплуатации при использовании в испытаниях высоковольтных электродвигателей.

Система КОМПАКС®-РПГ предназначена для управления гидравлическими испытаниями и диагностики насосных агрегатов в сборе при производстве или после ремонта и проверки соответствия параметров насосных агрегатов нормативно-технической документации.

Стенд испытания и диагностики насосов (СИД) |

|

Диагностика насосного агрегата |

|

Диагностические станции системы КОМПАКС®-РПГ |

|

Результаты 1 - 10 из 237

|

Новости

Новости  Система КОМПАКС

Система КОМПАКС